製法の特徴とその理由

自作工房ヒロは、大手のパンプスオーダー店ではやっていない、踵の大きさや踏まずのサイズバランスまで木型をカスタムしています。

いったん木型をカスタムすると、型紙もゼロから作り直し、裁断するパーツもそれに合わせて裁断する、手間暇のかかる製法です。

しかしこの製法になったのにはそれなりの理由があります。

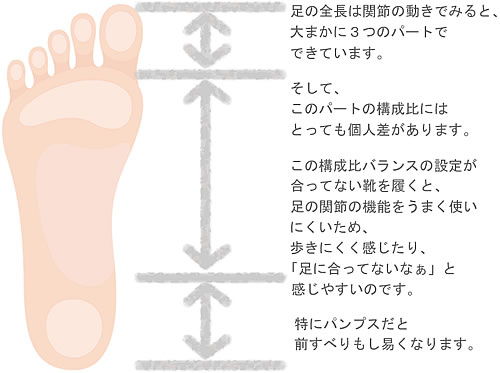

靴の中でも特に『パンプス』は履き心地が繊細で、踵や踏まずの状態も丁寧に把握し、詳しく木型に反映していないと、かかとのパカパカや前すべりがおこりやすくなってしまうのです。

多くのお客さまのパンプスを作りながら、斎藤はその重要性を何度も痛感し、

作り方だけでなく、採寸内容や足の確認方法から工夫を凝らしてパンプス専用に工程を進化させています。

既製品の靴店で多く行われているパンプスオーダーでは、たとえば踵の大きさひとつだけでも、一人に合わせて木型をカスタムするのはとても手間と時間がかかり、しかも専門技術者がいなければ出来ないことなのでほとんど行われていません。

だからオーダーといってもセミオーダーのように単に足囲・足長のサイズ合わせるだけとか、選ぶサイズバリエーションが多いだけというシステムになりやすいのもこのような事情からなのです。

木型をカスタムするというのは量産品を作るのとはまったく違い、木型の専門技術者がいないと出来ないことなのです。

こんなことをやっています

“ 研究を重ねて進化した木型カスタム ”

1.お客さま採寸時

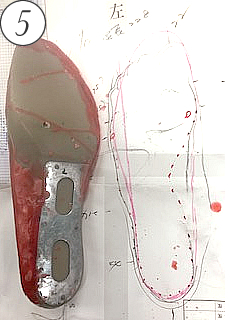

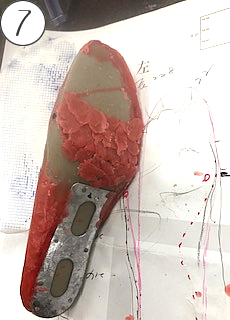

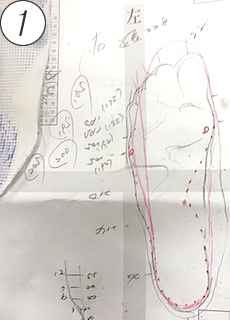

採寸画とフットプリント画(赤い点線)を組み合わせて、内ポール、外ポール位置、足軸ラインを確認。

この資料から判明する足の状態等をお客さまに説明するとともに、細かな足の 状態チェック(足指の向き・アーチ形状・開張足の度合い・足首靭帯の状態・歩行癖・・・等)。

ご希望のヒール高さや靴の先端形状(トウの丸み)の確認。

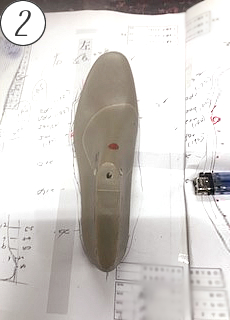

2.基本木型の選定と

方針決定

足軸と木型軸及び足形状、内外ポール位置を確認したうえで使用する木型を決定。

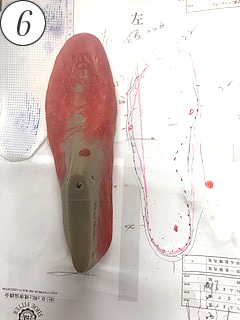

使用する基本木型を正確に採寸画に置き、木型への修正箇所を把握。カスタムの方針を決めていく。

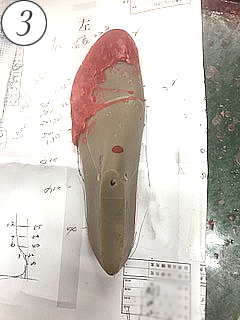

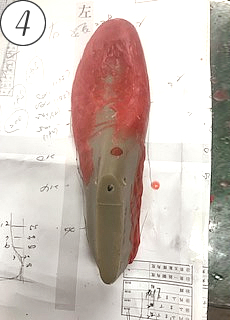

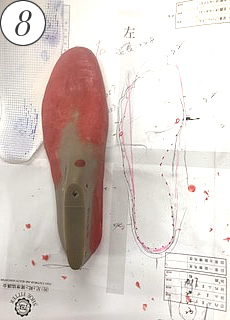

3~6 順に蝋によるカスタマイズ。